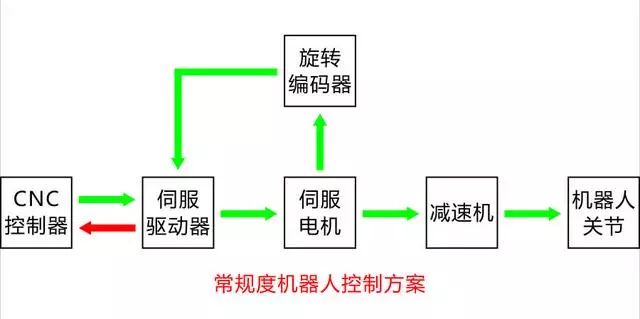

目前常规机器人控制方案如上图所示:CNC控制器控制伺服驱动器,由伺服驱动器带动伺服电机,之后再由伺服电机直带减速器,通过减速器再联接机器人的关节,这时伺服电机后面的旋转编码器间接反馈位置量及速度量从而达到完整的控制过程。其优缺点也非常突出。

优点:简洁可靠、成本低、容易安装、容易维修。当今六关节工业机器人应用最多、最成熟的方案;

缺点:很难达到高精度定位。限制了其在要求高精度控制定位领域中的使用。

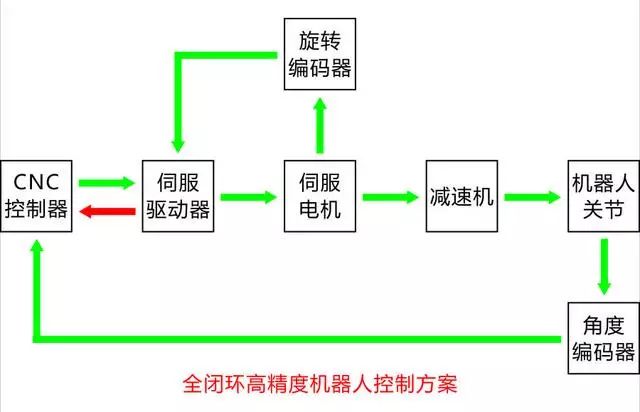

现今采用工业机器人的产业领域越来越多要求高精度方案,高精度的控制方案也应运而生。当今全球高精度工业机器人的控制方案大致分二大类。

一类是:采用DD马达直接联接机器人关节,其闭环反馈元件就是高精度角度编码器,这个方案几个特点,速度快、精度高、抓起重量轻等,广泛应用在半导体,电子行业等。

另一类是:在原来的六关节工业机器人基础上,在机器人关节末端安装高精度角度编码器作闭环元件,即下图所示的方案。

上图所示的高精度机器人控制方案,在几个技术层面解决了高精度控制可能性。下面进行逐一说明:

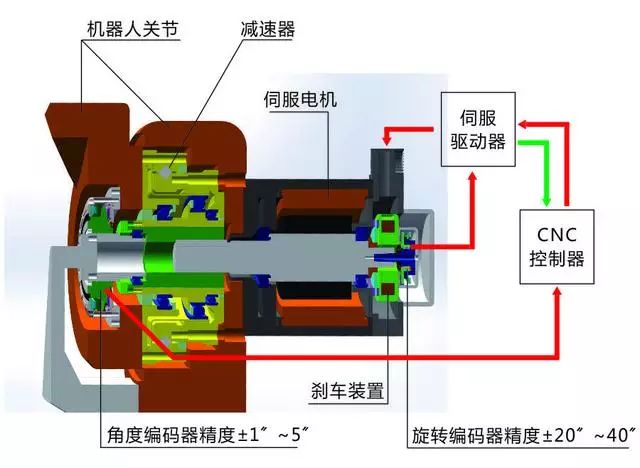

首先我们分析一下,从伺服电机到减速器再到机器人关节联接时,所传递的位置误差是如何产生的:

1)伺服电机后面的旋转编码器。这个编码器是伺服电机的标准反馈元件,它的精度一般±20〞~40〞间。

2)减速器的反间隙误差。对于高精度、高性能的谐波减速器原则上是无间隙的,但是对于传递功率大的RV行星减速器是有间隙的一般是±30〞~90〞间。一般减速器的速比都在50~100倍,机器人关节一般少于一周的360°内旋转,这时伺服电机需要选转50~100圈采能达到结果,就此产生了来至二方面的误差:

一是伺服电机后面的旋转编码器累计误差;

二是减速器间隙误差。

3)机器人关节的动刚性及不同姿态抓重时的变形误差。

综合以上分析的误差的来源,在机器人关节末端加装高精度角度编码器(精度一般±1〞~5〞间)。

一是解决了传递的位置误差的补正。

二是对于机器人关节的动刚性及不同姿态抓重时的变形误差进行位置标定修正时提供了高精度的标尺基准。

采用高精度闭环控制方案及相关精度修正可令六关节机器人的定位精度达到0.01mm,而常用的控制方案定位精度只能达到0.08~0.5mm。

ACCUGLEN生产的AD系列角度编码器可以帮助高精度机器人生产商提高定位精度。

AD系列角度编码器将于2016年8月24日上海国际工业装配与传输技术展览会正式上市,详情请向当地分支机构查询。